版权所有 辽宁海泰科技发展有限公司

市场营销地址:辽宁省抚顺市望花区裕宝新城1号楼1单元31层

生产厂地址:中国辽宁省沈抚新区青台子路38号

邮编:113122 邮箱:sales@chinacatalyst.com

辽ICP备2022002379号-1 网站建设:中企动力沈阳 手机版 邮箱

随着炼化一体化形势迅猛发展,传统炼厂技术转型升级该如何选择?

随着炼化一体化形势迅猛发展,传统炼厂技术转型升级该如何选择?

导 读

为了促进我国炼油和化工产业的转型升级和相关产业的发展,拉动社会投资和稳定经济增长,国家发展和改革委员会出台了《石化产业规划布局方案》,对规范我国石化产业基地的建设提出了指导性意见。2018年7月,国务院常务会议通过了石化产业规划布局方案,要求安全环保优先,并支持民营和外资企业独资或控股投资,促进产业升级。

按照产业园区化、炼化一体化、装置大型化、生产清洁化、产品高端化的要求,国家发展和改革委员会提出大力发展七大石化产业基地的规划,使得民营企业成为中国炼油-化工-材料一体化的主要力量。

现在我国炼油工业面临产能过剩、装置开工率低、成品油消费增速放缓、柴汽比持续下降以及生物乙醇汽油等严峻挑战,因此炼油企业的结构调整与转型升级迫在眉睫。炼油企业该如何进行结构调整与转型升级?

中国炼油工业现状

01

炼油产能过剩

2019年中国炼油产能过剩升至1.2亿吨。炼油产能严重过剩,导致行业竞争更加激烈,由此带来开工率不足、盈利能力下降,严重影响炼油企业的效益。因此炼油去产能、调结构、向化工转型势在必行。

02

油品需求放缓

①2019年中国成品油市场需求侧有所改善,表观消费达3.1亿吨;

②中长期来看,中国的成品油市场需求增长速度将逐步放缓,柴油消费在“十三五”期间进入回落前的平台期,汽油消费在2025-2030年达到峰值,而煤油需求峰值将再延缓10年左右。

因此,近期在油品生产中应遵循多产汽油和煤油、少产柴油的理念。

03

柴汽比持续下降

随着我国经济发展的变化,成品油消费结构也发生了大的变化,消费柴汽比一直处于下降趋势,预计2020年下降至1.1。因此,有必要采用少产柴油的技术,特别是少产催化裂化柴油或催化裂化柴油转化的技术。

04

环保要求更严

国家发展和改革委员会、国家能源局等15部委下发了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,提出到2020年E10乙醇汽油在全国基本实现全覆盖。这些都将影响我国汽油池的组成,促使一些新的炼油技术得以使用。

炼油技术升级

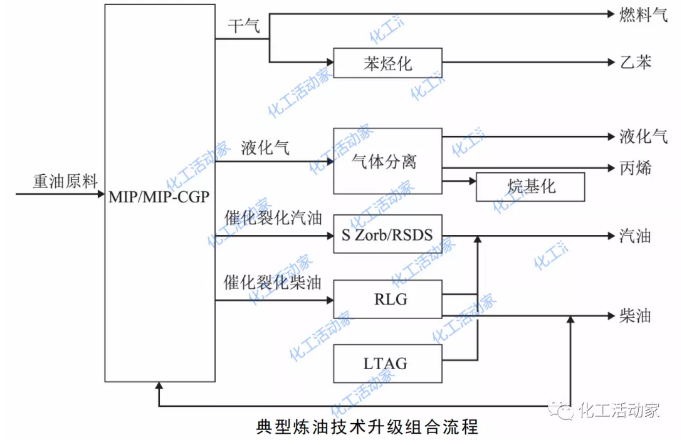

随着国Ⅵ汽油标准、特别是E10乙醇汽油标准的实施,对我国汽油池组成影响很大。由于禁止添加醚类等含氧化合物,C4及轻汽油醚化技术不能再使用,而乙醇的辛烷值和热值均明显低于MTBE,因此汽油的烯烃含量和辛烷值达标成为问题。另外,降低催化裂化柴油的产量、或者说消灭催化裂化柴油也是近期炼油企业的主要任务之一。因此,目前最经济的炼油生产技术组合为MIP+LTAG/RLG+S-Zorb/RSDS+烷基化,典型原则流程见下图。

- MIP技术

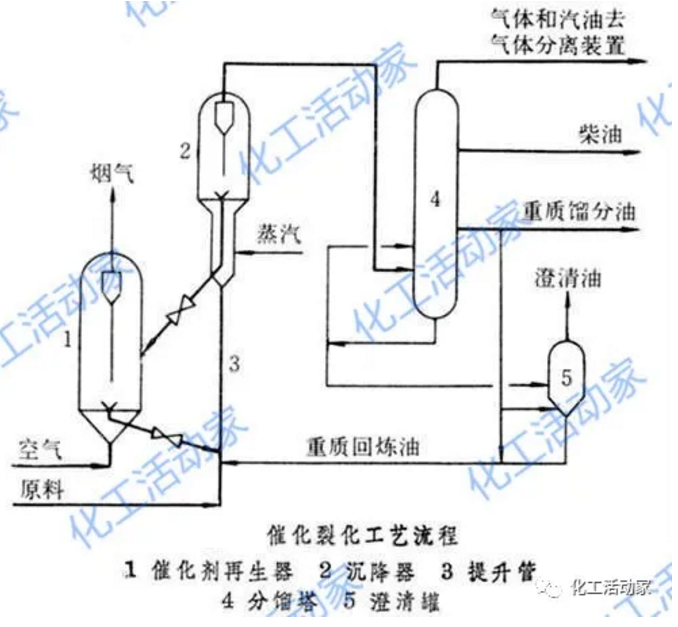

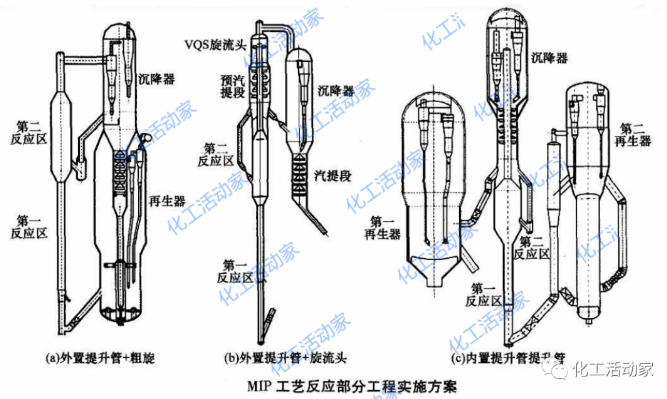

MIP是石科院开发的多产清洁汽油组分的催化裂化技术。

其采用提升管加快速床反应器形式,可以增加异构化和选择性氢转移反应,从而达到改善产品分布、降低汽油烯烃含量的目的。与常规催化裂化相比,液体质量收率增加1.17%,汽油烯烃体积分数下降14.1%、硫质量分数下降26.5%。

在此基础上开发的MIP-CGP技术,可以增产丙烯并进一步降低汽油烯烃含量。

- LTAG和RLG技术

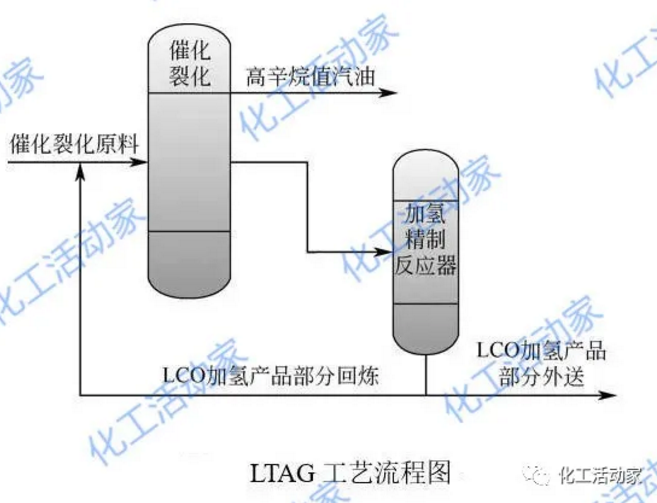

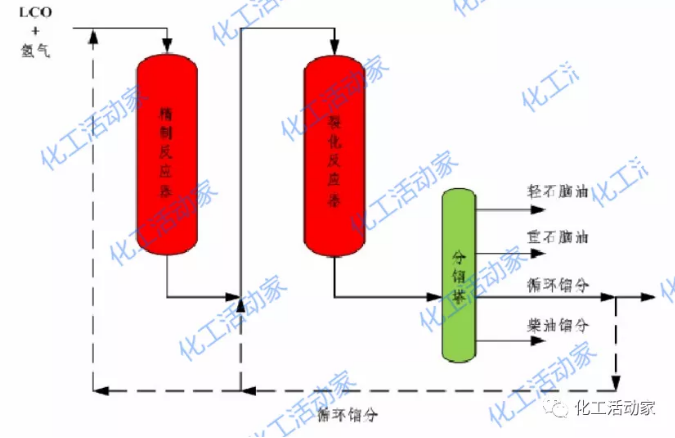

LTAG和RLG是石科院开发的两种将催化裂化柴油(LCO)转化为高辛烷值汽油的技术。这两项技术均可增产高辛烷值汽油组分、减少催化裂化柴油产量,有效降低柴汽比。

LTAG技术是LCO加氢与催化裂化组合生产高辛烷值汽油或轻质芳烃的技术。在该技术中,加氢单元需进行选择性加氢控制,即双环芳烃选择性加氢饱和生成四氢萘型单环芳烃;催化裂化单元要实现选择性裂化,即选择性强化四氢萘型单环芳烃的开环裂化反应,抑制氢转移反应。工业应用结果表明,LTAG技术中加氢LCO转化率大于70%、汽油选择性接近80%、汽油辛烷值提高。采用循环操作,可基本实现催化裂化装置自身LCO的完全转化,即可以消灭催化裂化柴油。目前已有20多套工业装置正在运转或建设中。

RLG技术是以100%LCO为原料,采用加氢裂化工艺过程,通过控制芳烃转化途径,将LCO中大分子、低价值的芳烃转化为小分子、高价值的苯、甲苯及二甲苯等高辛烷值汽油调合组分。

- S-zorb和RSDS技术

S-Zorb和RSDS是两种降低催化裂化汽油硫含量的技术。

其中S-Zorb技术是中国石化从国外引进的催化裂化汽油吸附脱硫技术,它具有脱硫效率高、辛烷值损失小、操作费用低、能耗低的特点,可以直接生产硫质量分数小于10μg/g的汽油调合组分;

而RSDS技术是石科院开发的催化裂化汽油选择性加氢脱硫技术,它以选择性调控、高活性高选择性脱硫催化剂和抑制再生硫醇生成的工艺方案为特点,具有良好的脱硫选择性,也可以生产硫质量分数小于10μg/g的汽油调合组分。

4、烷基化技术

烷基化技术是将低相对分子质量的烯烃(主要由丙烯和丁烯组成)转化成高相对分子质量异构烷烃等烷基化油的过程。烷基化油主要用作高辛烷值的汽油添加剂,其辛烷值的高低与所使用的烯烃原料种类以及采用的反应条件有关。

①直接烷基化技术

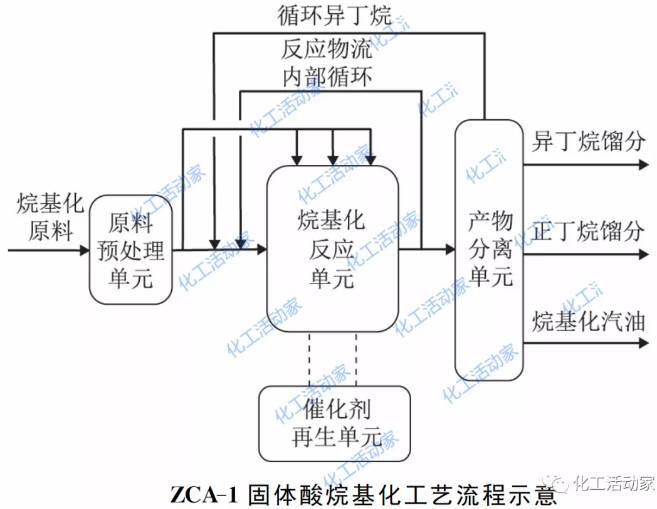

石科院开发的ZCA-1固体酸烷基化技术采用多个固定床反应器切换操作以及催化剂原位临氢再生,其工艺流程示意见下图。

石科院开发的SINOALKY硫酸烷基化技术的主要特点有:创新开发了多组特殊结构混合器与自汽化分离器,酸烃相混合充分,反应温度易于控制;采用多点进料降低反应器内的烯烃浓度,提高内部烷烯比,抑制副反应,减少外部循环异丁烷的返回量,降低装置能耗;反应器没有动密封,放大容易,维护简单,反应器使用寿命长。SINO-ALKY硫酸烷基化技术具有工艺操作简便、维护量小、流程短等特点,烷基化油的研究法辛烷值可达96.5~98.0。

②间接烷基化技术

石科院开发的异丁烯选择性叠合-加氢技术是将混合碳四中的异丁烯在控制条件下选择性地叠合生成以三甲基戊烯为主的异辛烯,然后再加氢生成异辛烷。该技术适用于MTBE装置改造,现有MTBE装置的催化剂和流程几乎无需改动就可以改产异辛烯,如更换专用的叠合催化剂和对装置进行适当改造,则装置的产能和产品质量能达到最优化。可以实现与烷基化(液体酸或固体酸烷基化)装置的有效组合,为烷基化装置提供合格原料。该技术叠合部分的异丁烯转化率达到90%~95%,辛烯选择性不低于90%;加氢部分的转化率和选择性均接近100%。

炼油向化工转型技术

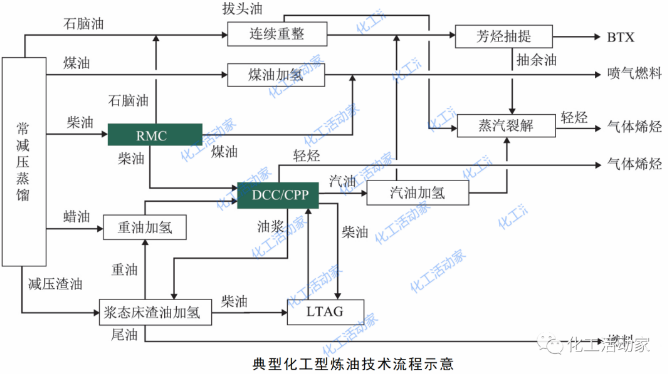

目前炼油能力严重过剩,而化学品、特别是高端化学品严重依赖进口,因此炼油向化工转型是盘活炼油存量资产、解决化工产品短缺、提高炼油企业效益的有效途径。炼油向化工转型的技术选择主要有两种:一是通过重油DCC或重油催化热裂解(CPP)直接生产乙烯、丙烯和BTX;二是通过柴油和减压馏分油的加氢裂化(RMC)生产石脑油和加氢裂化尾油,从而为蒸汽裂解和催化重整提供原料来生产乙烯、丙烯和BtX。典型化工型炼油技术流程见下图。

1、DCC技术

DCC技术是石科院国际首创的以重油为原料直接生产以丙烯为主的低碳烯烃的催化裂化技术。采用提升管加密相流化床的组合式反应器以及以MFI择形沸石为主要活性组元的催化剂,主要产品由传统的生产汽油和柴油为主转变为以生产丙烯和丁烯为主。

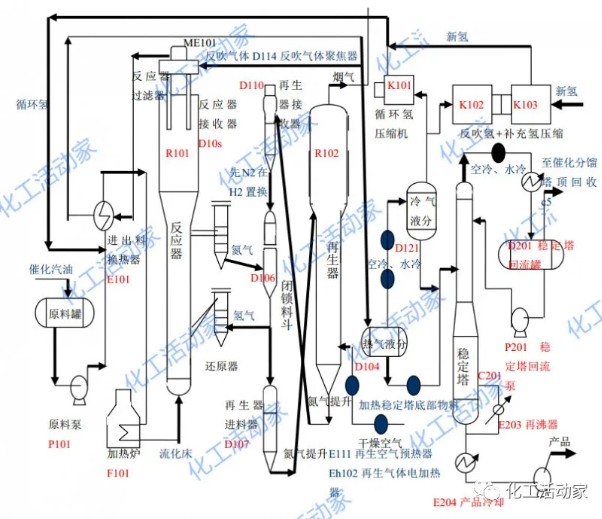

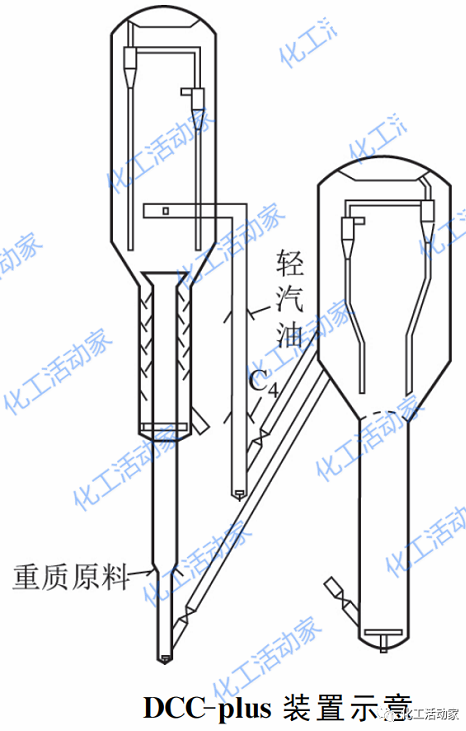

在DCC基础上,通过分别优化控制两个反应区的反应环境,开发出DCC-plus技术,实现了丙烯选择性的大幅提高,其装置示意见下图。

2、CPP技术

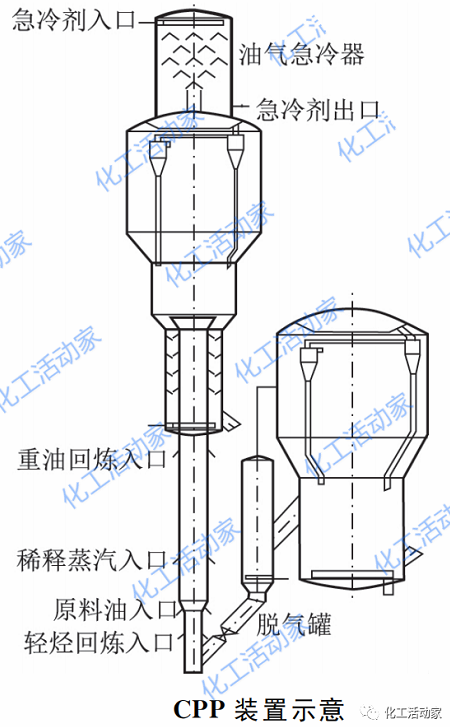

CPP技术是以重油为原料,采用提升管反应器和专门研制的改性MFI择形沸石催化剂以及催化剂流化输送的连续反应-再生循环操作方式,在比蒸汽裂解缓和的操作条件下生产乙烯和丙烯的新技术,其装置示意见下图。

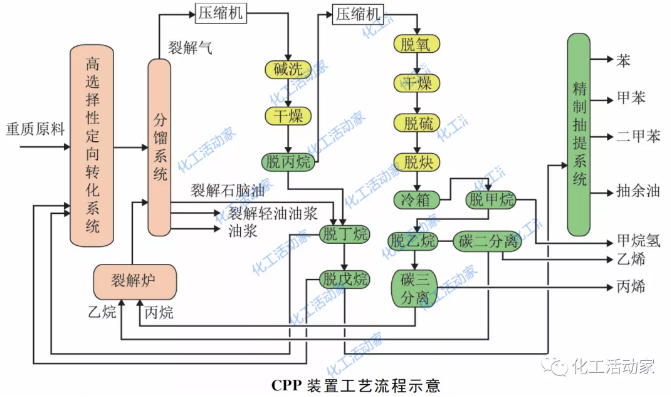

沈阳石蜡化工有限公司0.5Mt/ACPP装置于2009年6月建成投产,是世界上第一套以常压渣油为原料生产乙烯、兼产丙烯的工业化装置。该装置主要包括反应-再生系统、乙烷丙烷裂解炉系统、裂解气精制系统与烯烃芳烃分离系统等,工艺流程示意见下图。

工业运转结果表明,以大庆常压渣油为原料,CPP装置的乙烯和丙烯产率分别达到14.84%和22.21%。

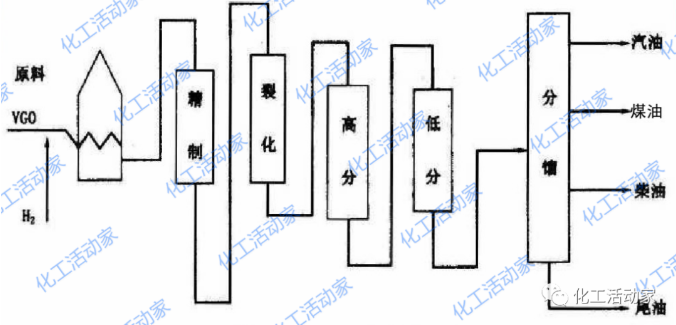

3、RMC技术

石科院开发了一系列RMC技术,可以多产石脑油、多产石脑油和优质尾油、多产喷气燃料和优质尾油、多产喷气燃料和优质柴油等。

其特点主要有:

①气体产率低,尤其是干气,从而可提高氢气利用率、降低能耗;

②基于分子筛制备和改进技术的领先性,石科院加氢裂化催化剂兼具高裂化活性和高目标产品选择性,通过量体裁衣式的催化剂配置即可轻易实现目的产品最大化;

③精制催化剂有优异的加氢脱氮性能,使得原料适应性显著增强;

④工艺流程及工艺方案优化,改善了目的产品选择性;

⑤工艺条件较为缓和,具有相对较低的压力和反应温度及氢油比等,从而投资和操作费用相对较低;

⑥重石脑油选择性高,产品质量好,重石脑油芳烃潜含量高,煤油馏分有较高烟点,柴油馏分具有较高的十六烷值,尾油馏分BMCI值低。

对于多产石脑油的加氢裂化技术,在一次通过流程下重石脑油收率可在25%~45%范围变化;而在循环流程下重石脑油收率可在40%~70%范围变化。